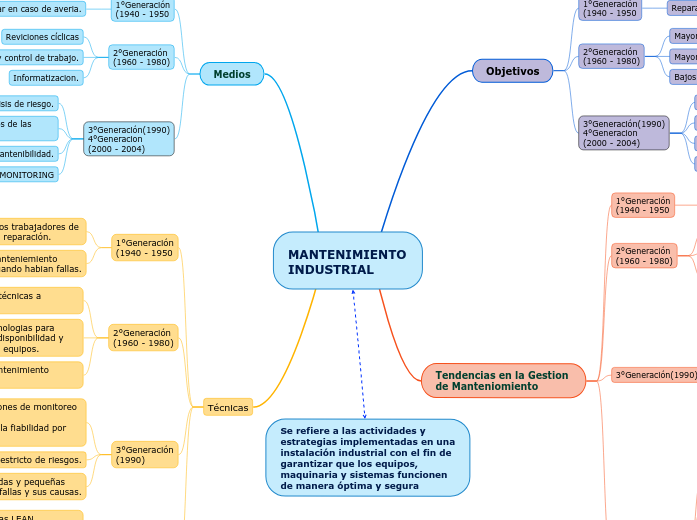

MANTENIMIENTO INDUSTRIAL

Objetivos

1°Generación

(1940 - 1950

Repara en caso de averia.

2°Generación

(1960 - 1980)

Mayor dispponibilidad de la planta.

Mayor duracion de los equipos.

Bajos costos.

3°Generación(1990)

4°Generacion

(2000 - 2004)

Mayor disponibilidad y fiabilidad.

Mayor seguriodad.

No deteriorar el medio ambiente.

Mayor calidad de los productos y servicios.

Tendencias en la Gestion

de Manteniomiento

1°Generación

(1940 - 1950

Mantenimiento correctivo.

2°Generación

(1960 - 1980)

Mantenimiento correctivo.

Mantenimiento preventivo fijo.

Sistema de planificación y control de informatización

3°Generación(1990)

Mantenimiento predictivo y monitorización.

Diseño para la fiabilidad y mantenibilidad.

AMFE análisis de modos de fallos y sus efectos

Análisis de costos de ciclo de vida LCC.

TQM - Direccion de calidad total.

Contratación externa, sistemas expertos.

Certificaciones de calidad.

4°Generacion

(2000 - 2004)

Gestión integra de mantenimiento basado

en nuevos conceptos. RCM, TPM y en

nuevas mantecnologias y efeicientes.

Gestión orientada a resultados y clientes.

Contratación compartiendo riesgos

y resultados "Ganar - Ganar".

Motivación e implicación en resultados.

Sertificación integrada ISO 9000/ ISO 14000.

Reingeniería permanente para la mejora

de disponibilidad, fiabilidad y costos.

Observancia normativa.

Medios

1°Generación

(1940 - 1950

Reparar en caso de averia.

2°Generación

(1960 - 1980)

Reviciones cíclicas

Planificacion y control de trabajo.

Informatizacion.

3°Generación(1990)

4°Generacion

(2000 - 2004)

Estudio de análisis de riesgo.

Análisis de las causas y efectos de las fallas.

Diseño para la fiabilidad y mantenibilidad.

CONDITION MONITORING

Técnicas

1°Generación

(1940 - 1950

Empezaron con los trabajadores de

mantenimiento y reparación.

Empleaban manteniemiento

corredctivo cuando habian fallas.

2°Generación

(1960 - 1980)

Emplearon revisiones técnicas a distintos tiempos.

Empezaron a usar tecnologias para determinar las fallas, disponibilidad y tiempos de vida de los equipos.

Aqui emplearon el mantenimiento preventivo.

3°Generación

(1990)

Mejoraron las condiciones de monitoreo para emplear

nuevos diseños para la fiabilidad por mantenibilidad.

El estudio estricto de riesgos.

Tecnologias mas rapidas y pequeñas

para la detencion de fallas y sus causas.

4°Generacion

(2000 - 2004)

Empleo de herramientas LEAN MANUFACTURING.

Adaptacion de sistemas de detención para aplicar.

Gestión de Riesgos.

Grupos de mejora y seguimiento de accidentes.