Plásticos

Intercambiabilidad de piezas, excelente acabado, propiedades eléctricas y mecánicas adecuadas, gran variedad de color, poco peso, aislamiento térmico, rápida producción y bajo costo.

Métodos de moldeo

Una cantidad dada de material, se coloca en un molde metálico caliente y al cerrar el molde, se aplica presión haciendo que el material ya suavizado, fluya y sé conforme al molde. El material puede usarse en estado granulado o bien preformado en tabletas. Las presiones que se usan en el moldeo por compresión varían dependiendo del material usado y del tamaño del producto. El rango de temperatura es de 120 a 205°C.

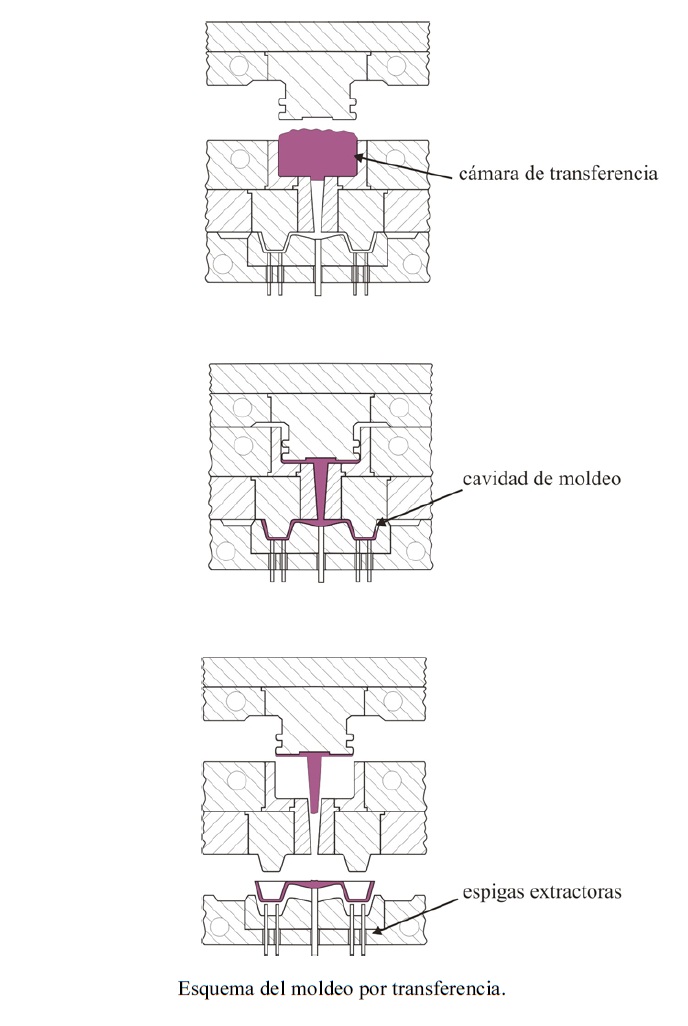

Durante la operación del moldeo por compresión, el polvo de moldeo se plastifica por el calor y por la presión ejercida cuando el macho se cierra contra la cavidad. Se crea así una fuerza considerable y el flujo del material deformaría y rompería espigas delgadas o secciones complicadas del molde.

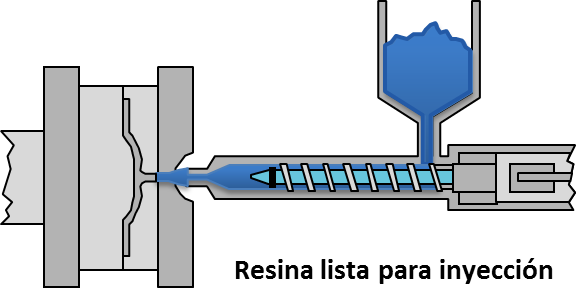

En este proceso se mantiene en la cámara de calefacción una cantidad considerable de material y de la cual solo una parte es forzada o inyectada dentro del molde cerrado. Las maquinas empleadas son de inyección automática que ejecutan todas las operaciones escalonadamente. Con materiales termoplásticos el cilindro de calefacción o el área de plastificación del husillo en la máquina de inyección.

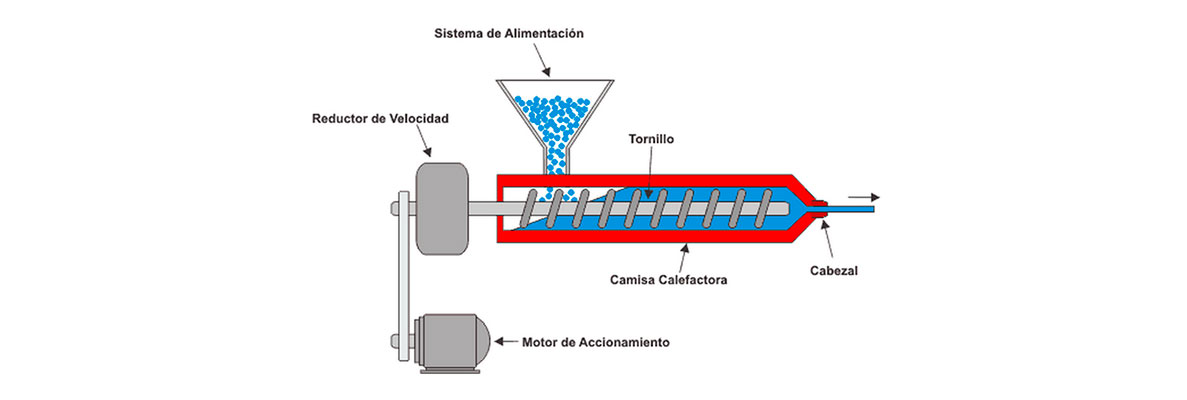

Los materiales termoplásticos, tales como los derivados de celulosa, resinas de vinilo, poliestireno, polietileno, polipropileno y nylon, pueden extruirse por medio de matrices, en formas simples de cualquier longitud. En la cámara, el material se convierte en una masa densa y viscosa, forma en la cual se pasa a través de la matriz.

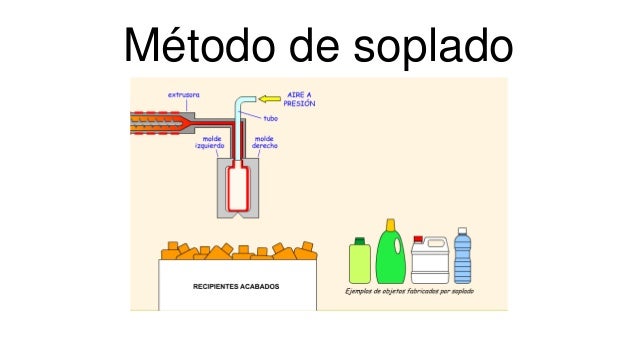

Mediante este proceso se fabrican piezas, recipientes huecos de paredes delgadas de resinas delgadas de resinas termoplásticas. Este proceso consiste en inflar mediante aire a presión una cierta cantidad de material plástico aun caliente hueco en el centro llamado espagueti, dentro de un molde.

Mediante este proceso se pueden producir piezas con formas delicadas y diferentes, principalmente aquellas que por tener espesores muy delgados no pueden ser inyectadas o bien por ser tan grandes no resulta económico el moldeo por inyección. En este proceso, la lamina o película de plástico se sujeta perfectamente bien encima del molde y se calienta a una temperatura a la que se le puede dar nueva forma.

Este proceso se realiza mediante la rotación simultanea de los moldes de paredes delgadas en dos ejes, primario y secundario, los cuales son perpendiculares uno del otro. El molde es cargado con material plástico apropiado y es calentado durante su rotación, originando que las partículas se fundan en el interior del molde y se depositen uniformemente en la superficie del molde debido a la fuerza centrifuga que origina la rotación.

Los plásticos reforzados incluyen un extenso rango de productos hechos de resinas termofraguantes con fibras texturizadas o irregulares. Aunque predominan las fibras de vidrio, también se usan los asbestos, algodón y fibras sintéticas.

Materias primas:

Carbón, gas petróleo, piedra caliza, sílice, azufre, frijol de soya, los olotes, semillas de algodón, cascarilla de trigo.

En el proceso de fabricación se agregan otros ingredientes tales como polvos colorantes, solventes, lubricantes, plastificantes y materiales de relleno. El aserrín, algodón, fibras de trapo, asbesto, arcilla, grafito y vidrio son los materiales más importantes usados como relleno.

Los plastificantes o solventes son agregados con ciertos compuestos para darles mayor o menor viscosidad y con esto fluidez dentro de la maquina y en los moldes.

Los lubricantes también mejoran las características de moldeo del compuesto. Todos estos materiales se mezclan con resinas granuladas antes de moldearse.

Tipos de plásticos

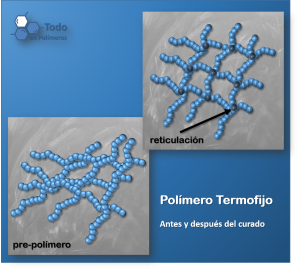

Plásticos Termofraguantes o también conocidos como plásticos Termofijos

Los compuestos termofraguantes son formados mediante calor y con o sin presión, resultando un producto que es permanente duro. El calor ablanda primero al material, pero al añadirle más calor o algunas sustancias químicas, se endurecen por un cambio químico conocido como polimerización, lo cual origina que no podrá ser reblandecido nuevamente.

Incluyen compresión, moldeo de transferencia, laminado e impregnado, así como también algunos son usados para estructuras rígidas o flexibles de espuma.

Resinas Fenólicas.

Resinas amínicas.

Resinas Furánica.

Resinas Epóxica.

Silicones.

Plásticos Termoplásticos

Los materiales termoplásticos no sufren cambios químicos durante el moldeo y no se vuelven permanentemente duros con la aplicación de calor y presión. Permanecen suaves a temperaturas elevadas hasta que se endurecen por enfriamiento; además, se les puede fundir varias veces por aplicaciones sucesivas de calor.

Por inyección, extrusión, soplado, termoformado, moldeo rotacional.

Celulosa.

Acetato de celulosa.

El acetato-butirato de celulosa.

La etilcelulosa.

Poliestireno.

Polietileno.

Polipropileno.

Polisulfones.

Plásticos ABS.

Poliamidas.

Nylon.

Resinas acrílicas.

Resinas de vinilo.

Hule sintético.