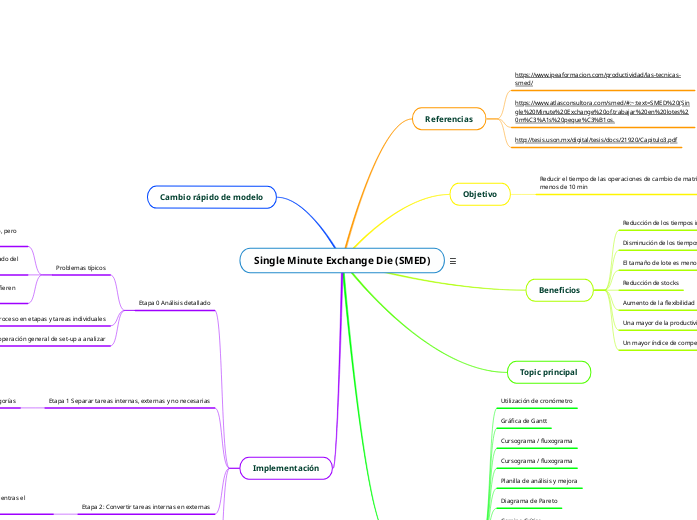

Single Minute Exchange Die (SMED)

Referencias

Objetivo

Reducir el tiempo de las operaciones de cambio de matriz en menos de 10 min

Beneficios

Reducción de los tiempos improductivos

Disminución de los tiempos de producción de lote

El tamaño de lote es menos

Reducción de stocks

Aumento de la flexibilidad

Una mayor de la productividad

Un mayor índice de competitividad

Topic principal

Herramientas

Utilización de cronómetro

Gráfica de Gantt

Cursograma / fluxograma

Cursograma / fluxograma

Planilla de análisis y mejora

Diagrama de Pareto

Camino Crítico

Control Estadístico de Procesos (SPC)

Histogramas

Medias – Modas – Medianas

Diagrama de Ishikawa

Análisis Inverso

Diagrama del Proceso de Operación

Benchmarking

Cambio rápido de modelo

Implementación

Etapa 0 Análisis detallado

Problemas típicos

Tareas que podrían hacerse con el equipo funcionando, pero que se realizan con el equipo parado

Tiempos muertos innecesarios por el manejo inadecuado del equipo

Variaciones debido a procedimientos y técnicas que difieren de persona a persona

Subdividir el proceso en etapas y tareas individuales

Identificar el equipo y operación general de set-up a analizar

Etapa 1 Separar tareas internas, externas y no necesarias

Clasificar en 3 categorías

Internas: tareas que deben realizarse con el equipo parado (o a velocidad reducida)

Externas: tareas que se realizan con el equipo en movimiento (produciendo a velocidad normal), antes o después del cambio

Innecesarias: tareas que no tienen que ver con el proceso de set-up

Etapa 2: Convertir tareas internas en externas

¿Cuáles de estas tareas podrían realizarse mientras el proceso funciona normalmente?

Herramientas que se transportan

Insumos o materias primas que se abastecen

Ajustes o cambios que se realizan con una mayor frecuencia a la necesario

Recursos que no se encuentran disponibles al momento en que la máquina se detiene

tareas de pre acondicionamiento que podrían realizarse con la máquina en funcionamiento

Etapa 3: Perfeccionar tareas internas y externas con SMED

Dividirlas en operaciones elementales y luego optimizarlas

Priorizar la optimización de acuerdo al análisis ABC

Plantear un nuevo punto de partida para nuevas mejoras

Validar si los resultados alcanzados fueron los esperados para replicar