arabera Sang Gi Park 박상기 6 years ago

393

H730C 전원장애-시트1

arabera Sang Gi Park 박상기 6 years ago

393

Honelako gehiago

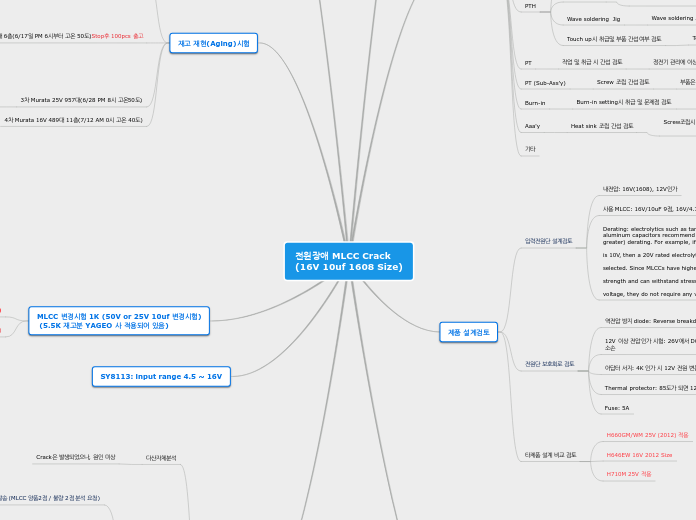

Yageo정품이 아님을 공식 통보

6/28 Walsin 본사 확인결과 Report가 가짜로 확인 됨

TWOWING 과 확인 중

6/29 Not apply to the judgment(내부 Crack 확인 / 내부 Melting 학인)

PCB 5개 (불량시료 1점식 Section 분석진행) 6/24신청->6/28결과

6/28 외부 Crack 미확인 (2점)

내부 전극의 손상이 확인되었으며, Crack은 확인되지 않음. - 내부 전극의 Short (이물, Electrical Overstress등의 요인) 후 높은 전류 Pass로 인해 전극의 손상이 유발되었을 것으로 추정됨.

6/28 외부 Crack 확인 (3점)

외부에서 Crack이 확인된 자재에 대해 단면 관찰 결과, 내부 전극 Melting 및 Crack 현상이 확인됨. - Crack의 방향성이 전극 Melting 지점으로 부터 방사된 것으로 보아 Electrical overstress에 의해 전극 Melting 후 이로 인해 Crack이 진행된 것으로 판단됨.

6/24 불량시료 1개 : 원자재 불량이고 이유는 Capacitor 내부의 *공극 현상

6/24 CAP 이물질 유입건은 Ni로써, Capacitor 내부 /전극이 녹아 흘러나온 것으로 확인

7/9 (PM 11시 고온 40도)aging 재개

C2679 Short 확인 (외부 Crack 미확인)

C251 Crack

C2666 Crack

SGS 분석 의뢰

C237 Crack

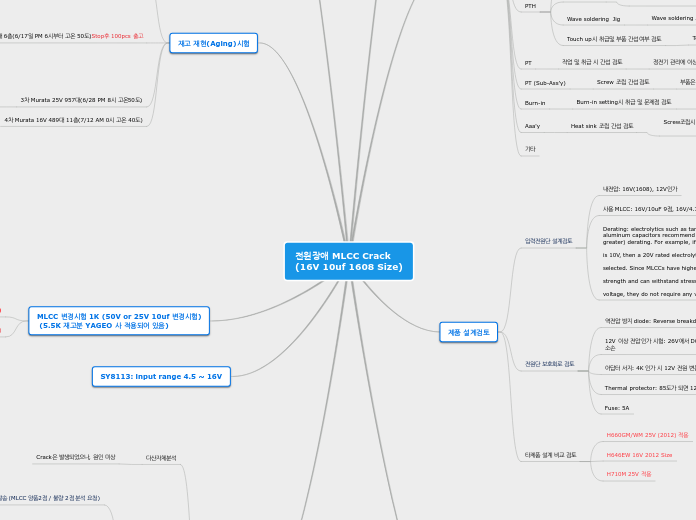

1차 - 2차간 4kV 위상포함(0.90.180.270도)

12.02V/11.96/12.02V

1차 - 2차간 3kV

515uA/529uA/511uA

입력전압 : 100Vac

Auto Recovery Peak Voltage 0.1V / 4.7A/ Peak Voltage 0.1V / 4.8A/ Peak Voltage 0.2V / 4.6A

입력전압 : 100Vac 100% 부하

Auto Recovery , @ 정격전압 110% ~140% 내외( 13.2V ~16.8V ) 15.2V/14.4V/14.6V

입력전압 : 100Vac

Auto Recovery , @ 정격전류 110% ~140% 내외 ( 1.65A ~ 2.1A 내외) : 2.7A, Peak Voltage 13.6V / 2.8A ,2.74A,Peak Voltage 13.2V / 2.9A,2.64A, Peak Voltage 12.8V / 2.8A

100Vac 100% 부하 내부기준: 사용전압의 1% , @100% Load(100mVpp 이하)

Max 59.2Vpk-pk

100Vac 100% 부하

MAX 7.4ms

100Vac 10% -> 100% 부하 기준없음 측정값 참조

180mV / -220mV, 280mV / -280mV,240mV / -260mV

100Vac 100% 부하 기준없음 측정값 참조

20.01W/20.01W/20.02W

100Vac 100% 부하/출력 정격전압 3% 이내

12.02V /11.96V/12.02V

추가 발생하여 접수 되었고, SN 정보만 확인 됨

일본법인 접수 완료 : 18대 (중국으로 발송예정)

접수 : 5대

중국 접수 : 2대

Walsin 분석 1차 6/12 MLCC 2pcs

한국 접수 : 3대

나노 외부 분석 2차 6/20 PBA 2대

미 접수 : 2대

미 접수 : 16대

접수 : 18대

중국 접수 : 9대

외부검증기관 6/24 MLCC 4pcs

Walsin 분석 2차 6/18 MLCC 2pcs

Twowing 자체분석 6/14 3대

한국 접수 : 9대

나노 외부 분석 2차 6/20 PBA 3대

나노 외부 분석 1차 6/14 PBA 2대

사내분석 6/20 1대

사내분석 6/8 3대

Screw조립시 Heat sink의 체결 부위가 부품에 간섭 되지 않음.Heatsink 높이가 적절하며 부품에 부하를 주지않음.Case Locker의 부품 간섭은 heatsink로 보호 됨.

제전 상태에 문제가 없으며 전원 adaptor는 출하사양과 동일한 사양 사용

부품은 Top면 배치이며 Screw는 Bottom면 조립으로 문제 제품에 대한간섭이나 영향 없음

정전기 관리에 이상이 없으며 취급상의 외부 충격 가능성 없음

Touch up공정은 Bottom 위치로만 수납땜을 진행하며 문제자재는 Top면에 위치하여 열에 의한 Damage 가능성 낮음

Wave soldering Jig 장착 시 Jig locker가 부품을 간섭하지 않음.Wave solder jig로 인한 파손을 우려 상황 없음

Top,Bottom으로 이루어진 Routing JIG를 이용하여 PCB Cutting을 하며,진행 시 휨이나 충격이 발생하지 않음,Cutting응력 500ue이하로 PBA충격 없음

정전기 관리에 이상이 없으며 취급상의 외부 충격 가능성 없음

Magazine은 ESD및 충격으로부터 PBA가 보호 되고 있으며,Magazine 접촉부위는 문제자재 실장위치로 부터 이격 되어 있음

TOP면 진행시 온도 Profile peak치 243.8℃로 이상 없음.PCB 노후및 육안검사 변형이력 없음

Mounter가 Feeder에서 자재를 pick up하는 위치 설정값(0.83)이며,측정 오차 ‘0’으로 오차 없음

동일한 Feeder(Feeder code : 506H)에서 9개의 자재가 사용 되었음.복수의 Feeder를 사용하지 않음.

PCB Array는 모두 Top면 방향이며 문제 자재는 TOP면 배치.SMT 진행은 BOTTOM(B side) -> TOP(A side)면 순서로 진행되므로 Back up pin의 영향은 없음

확인 중