af ANDRES CAMARGO 3 måneder siden

65

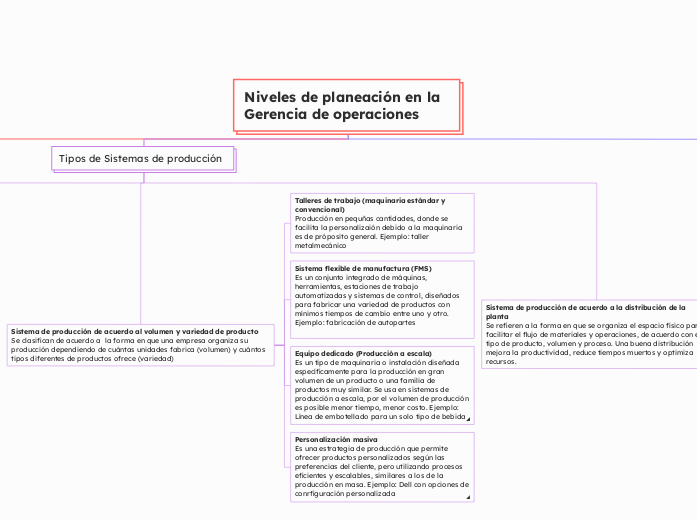

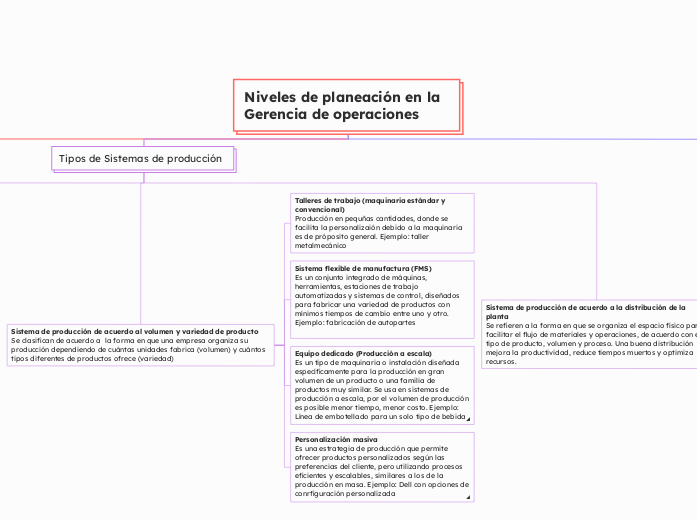

Niveles de planeación en la Gerencia de operaciones

af ANDRES CAMARGO 3 måneder siden

65

Mere som dette

MRP (Material requirements planning) Herramienta que calcula las necesidades de materiales, inventario y tiempos de entrega, asegurando que los materiales estén disponibles cuando se necesiten.

DRP (Distribution Resource Planning) Es un sistema que calcula cuánto producto se necesita, dónde y cuándo, con el objetivo de mantener niveles óptimos de inventario en la red de distribución